吸附干燥器的设计

嘉美机电技术部, 《气体纯化》 , 2020年6月第1版

吸附干燥,是工业气体达到高度干燥的主要要方法之一。吸附干燥器的结构简单、操作方便,常用的吸附干燥剂有硅胶、活性气化铝和分子筛等。吸附干燥的方法可分为变压吸附干燥和变温吸附干燥两种类型。

一、变温吸附干燥器

(一)变温吸附干燥器的选择

选择吸附干燥器,主要根据:(一)原料气的含水量和要求气体的干燥程度;(二)采用间歇或连续工作的方式;(三)再生加热方法;以及(四)吸附剂的冷却方法等而有所不同。

分别介绍如下:

1.根据原科气的含水量和要求气体的干燥程度选择

如果原料气体含水量较高气体干燥程度要求不高时宜用硅胶吸附器;如果原料气含水量较低(露点低于10℃),气体干燥程度要求较高时可用分子筛吸附器;如果原料气含水量较高,要求气体干燥程度亦较高时,可用硅胶吸附器作为前级干燥,用分子筛吸附器作为后级干燥也可用冷凝干燥冷冻器作为前级干燥,分子筛吸附器作为后级干燥。

2.根据间歇工作或连续工作方式选择

如果吸附干燥器可以间歇工作,则只需采用一个吸附干燥器,根据气体处理量和间歇工作的周期确定吸附剂用量。如果吸附干燥器需要连续工作,可用二个吸附干燥器交替工作(即一个吸附于燥器工作,另一个再生)。按气体的处理量、含水量、再生加热和冷却所需时间,确定吸附剂用量和切换周期。

3.根据吸附干燥器再生加热方法选择

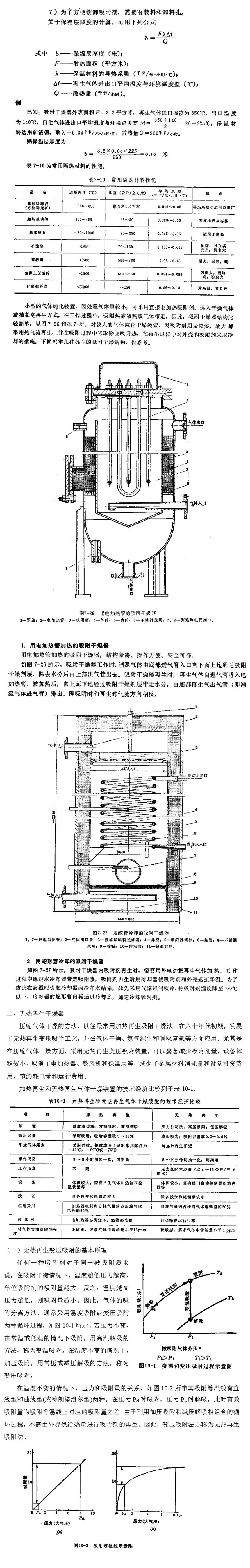

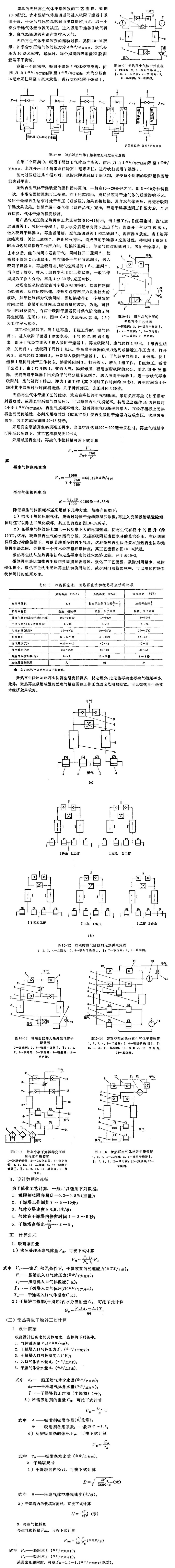

小型吸附干燥器可用电阻加热器直接加热、减压再生。气体处理量较大时吸附干燥器大都采用载热气体加热再生。用载热气体加热再生的工艺流程如下:

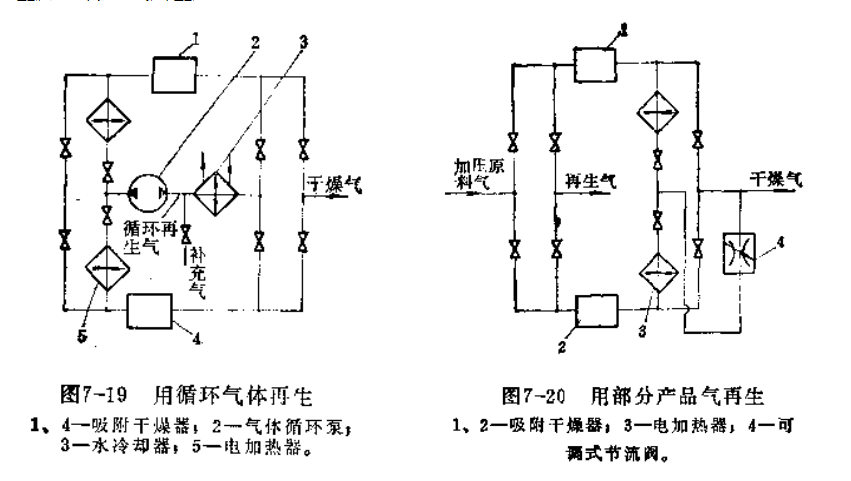

1)循环气体再生 如图7-19所示,用气体循环泵2把循环气送入电加热器5加热后,进入吸附干燥器进行再生处理。再生气体通过水冷却器3冷却干燥,使气体能循环使用。此种再生工艺流程,常用于常压吸附干燥装置的再生。由于再生气含水量较高吸附剂再生的残余含水量亦较高。

2)部分产品气再生 如图7-20所示,用部分干燥的产品气通过电加热器送入吸附干燥器进行再生处理。然后,再生气体返回原料气罐或放空。此种再生工艺流程适用于压力吸附干燥器。当再生气体出口的压力大于原料气罐中原料气体的压力时,再生气体才能返回原料气罐。吸附干燥器处理的气体量,应相当于所需纯化干燥的气体量加上再生气用量。

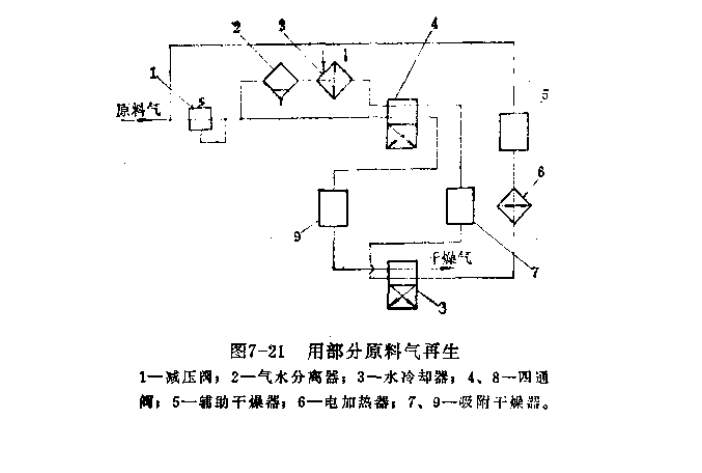

3)部分原料气再生 如图7-21所示,部分原料气经辅助干燥器5吸附干燥.经电加热器6加热后,经四通阀8送吸附干燥器7进行再生处理。再生气经四通阀4、冷却器3和气水分离器2后,与经减压阀1的原料气重新汇合一起进入吸附干燥器9。此法适用于压力纯化干燥装置,采用减压阀1进行调节使减压阀前后压力差大于再生气体通过四通阀、辅助干燥器、电加热器、吸附干燥器和水冷却器等所产生的压力降。才能使再生气与原料气重新汇合。由于再生时不采用气体循环泵,故维护、操作简单、安全可靠。

4.根据吸附剂再生后冷却方法选择

采用自然冷却的方法*为简单,但冷却时间较长。采用强制气流冷却,必须严格控制强制气流的干燥度。否则吸附剂在吹冷过程中会因吸湿而影响吸附干燥器的干燥效果。

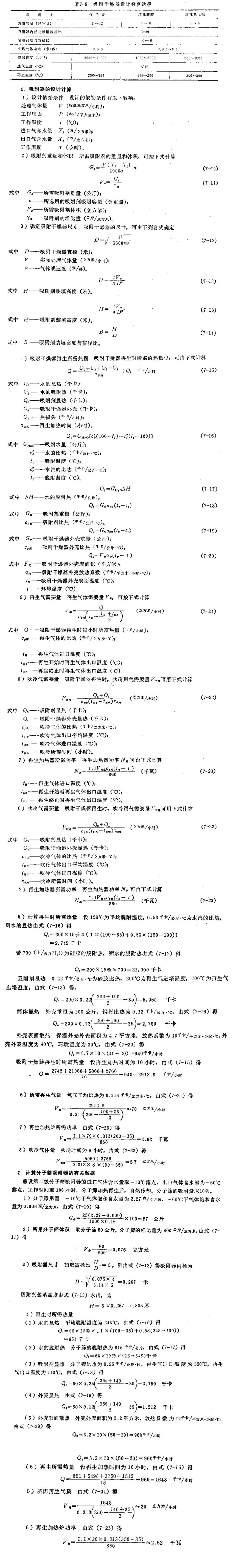

(二)变温吸附干燥器的工艺计算

吸附干燥器的工艺计算可根据气体的处理量、初始含水量、气体要求的干燥程度和所选用的吸附剂的吸附容量进行计算,求出所需吸附剂的用量,再确定吸附干燥器结构尺寸。

1.吸附剂动态吸附量

吸附剂的吸附容量值,严格来说,应在动态条件下试验测得吸附转效值。

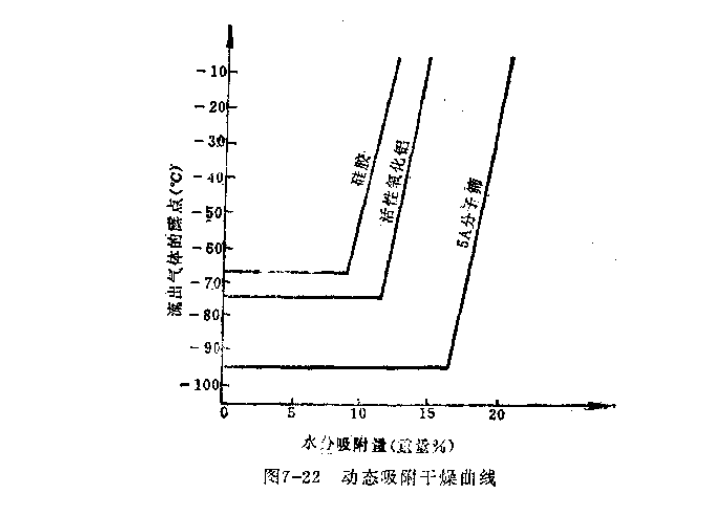

如图7-22所示采用吸附柱长l000毫米入口气体温度为25℃,气体相对湿度为10%,气体线速度为0.5m/s。试验测得5A分子筛吸附转效点的吸附量为15%,气体干燥度为露点-96℃。硅胶的吸附转效点吸附量为8%,气体干燥度露点-68℃。活性氧化铝的吸附转效点吸附量为12%,气体干燥度据点-75℃。

吸附剂的动态吸附量和气体干燥度,与下列因素有关:

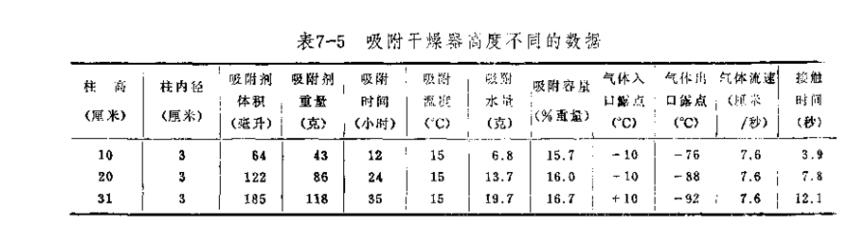

1)与吸附剂床层高度有关(更确切地说,应和气体与吸附剂接触时间或空间、速度有关)。表7-5列出吸附干燥器高度不同时的数据,由表可知,随着吸附柱高度增加,气体与吸附剂接触时间增加,吸附容量的变化不大,气体干燥度有比较明显的提高。

表7-5所得数据的试验条件是吸附剂柱高16cm,内径2cm,温度15℃,采用的吸附剂为5A分于筛28g(37.5ml),气体速度3.8cm/s。

3)与吸附温度有关。表7-7列出吸附温度不同时的数据,其试验条件是吸附剂柱高16cm,内径2cm,吸附剂采用5A分子筛28g(37.5ml),入口气体的露点10℃,气体速度3.8cm/s。

由表7-7可讯吸附温度降低有利于吸附容量的增加。

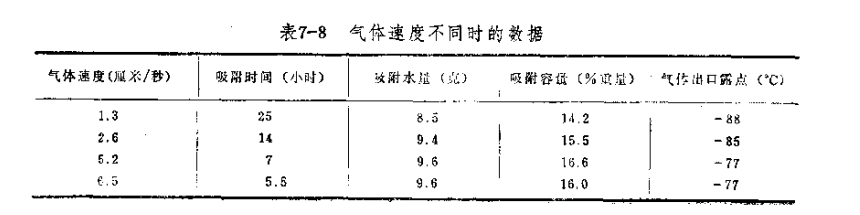

4)与气体速度有关。表7-8为气体速度不同时通过试验所得的数据。试验的条件是吸附剂拄高14cm,内径3cm,温度50℃,吸附剂采用分子筛60克(74毫升),入口气体露点13℃。

由表7-8可知,气体速度越小,气体干燥度高。

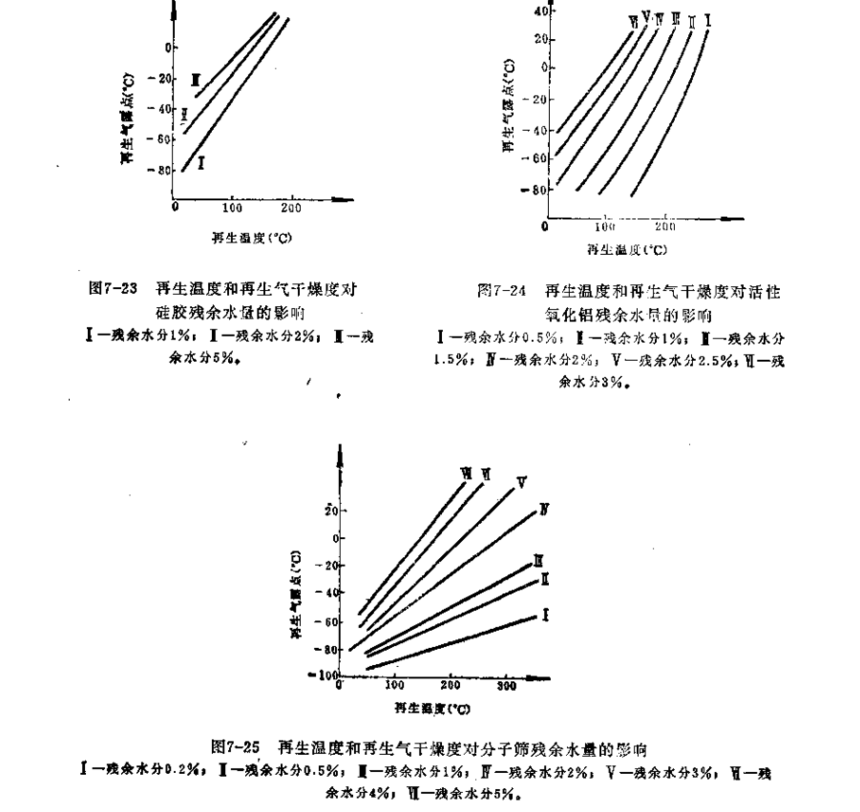

5)与吸附剂再生程度有关。吸附剂的再生程度,主要决定于再生气体的干燥度和再生温度。如图7-23~图7-25所示。

由图7-23~图7-25可见,再生温度高有利于再生完全但温度过高,容易给操作带来困难使吸附剂使用寿命缩短,甚至烧坏。如果再生气体的露点低,也有利于再生的完全性,并可降低再生温度。吸附剂再生越完全,残余水分含量越低。气体干燥度越高.如分子筛完全再全,残余水含量达到0%,0℃时,水汽的平衡分压力1.74×10-5毫米汞拄,气体的露点可达-96℃。

吸附干燥器在常压操作情况下,工艺计算的数据选择,可参考表7-9。

(三)变温吸附干燥器的结构设讨

吸附干燥器的结构与催化反应器的结构相仿。根据具体要求应考虑下列各点:

1)由于吸附剂颗粒较小塔内吸附剂床层的上、下宜装筛板和衬填不锈钢丝网;

2)为了防止气体夹带吸附剂粉尘,在塔的顶部气体出口处装填玻璃球等填料,或设置过滤器;

3)在塔内需设置测温管,测定吸附干燥器在工作和再生时的温度,以制订合理的操作规程;

4)由于吸附剂吸附水分时会放出大量吸附热,故需设置水冷却管将热量带走,可能保持等温吸附;

5)塔外壁需有保温层,以减少再生加热时散热损失;

6)吸附干燥器再生加热元件可以直接安装在吸附干燥器内,也可以另外附设再生加热器。

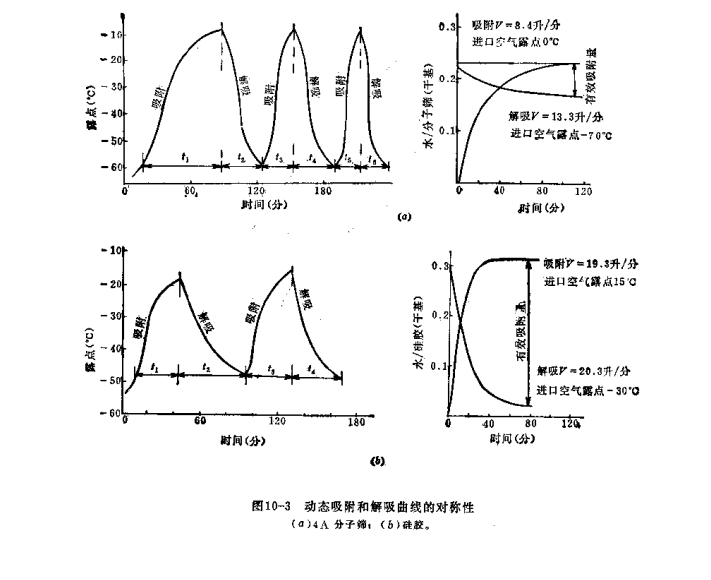

图10-3表示在常温下动态吸附和解吸周期的对称性。根据试验所得在常温下把含有水分的气体通过吸附剂,使吸附剂逐渐吸附水分达到饱和状态再将干燥气体通过吸附剂,使吸附剂水分逐渐解吸达到再生。如果气流速度相等,在循环过程的初期,吸附和解吸的周期并不相等。但是,经过反复进行吸附和解吸过程,两者的周期逐渐趋于相等。

为了实现压缩气体吸附干燥的无热再生,还需遵循以下的基本原则:

1)在变压吸附过程中,再生气与原料气的实际体积比等于1时,再生气的出口**露点等于原料气的入口露点。因此,为了获得纯产品,必需在每个循环中,使吸附床内各点的实际逆向冲洗气体积都超过实际原料气体积,即再生气与原料气的实际体积比应大于1。此时,再生气的出口露点就能低于原料气的入口露点。如果再生气与原料气的实际体积比小于1,吸附剂再生就不完全,气体干燥的效果就差。

根据此原则,变压吸附所需再生气的*小消耗量可由下式计算:

式中 VR——再生气消耗量(m3/min);

V ——原料气处理量(m3/min);

PR——再生压力(MPa);

P ——吸附压力(MPa)。

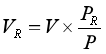

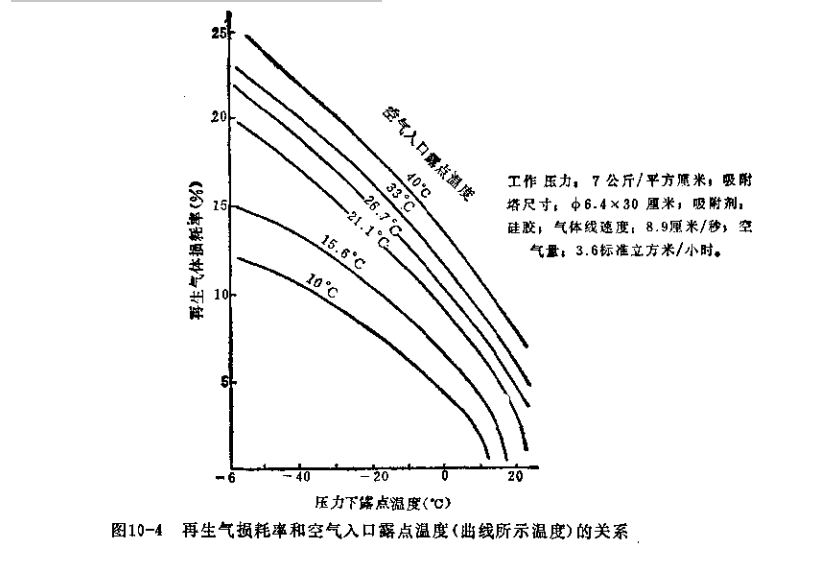

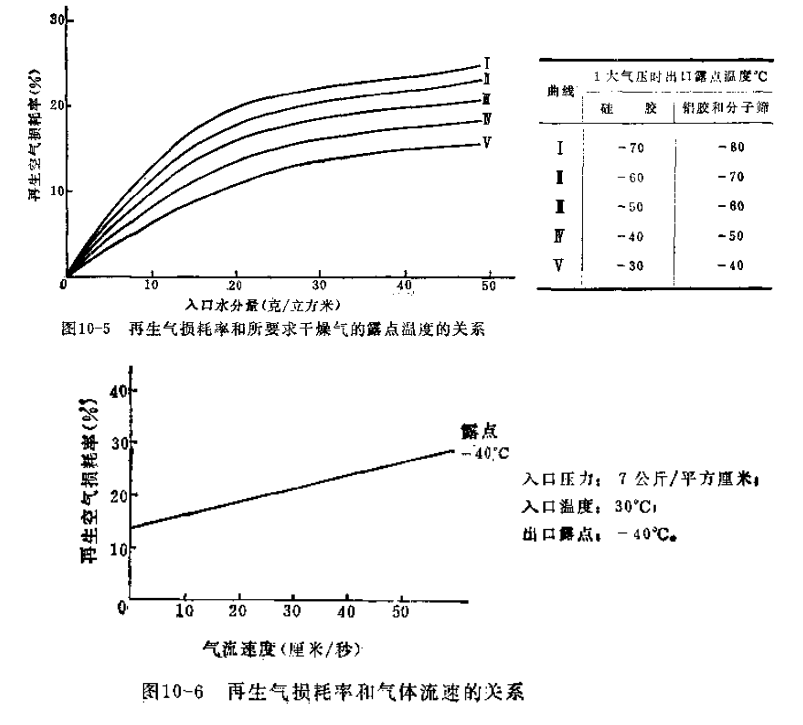

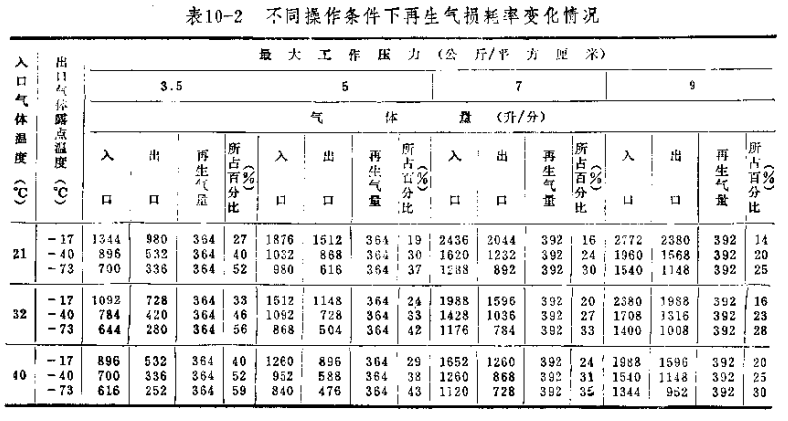

由上式可见.吸附压力越高,解吸压力越低,再生气损耗越少。如果降低原料空气的入口温度和含水量,也可以减少再生气损耗率,见图10-4所示。如要求的所得的干燥气的露点越低,则所得的再生气损耗量超高,如图10-5所示。另外,气体的流速增高,再生气损耗率也相应提高,如图10-6所示。在不同操作的条件下,再生气损耗率的变化情况,列于表10-2。

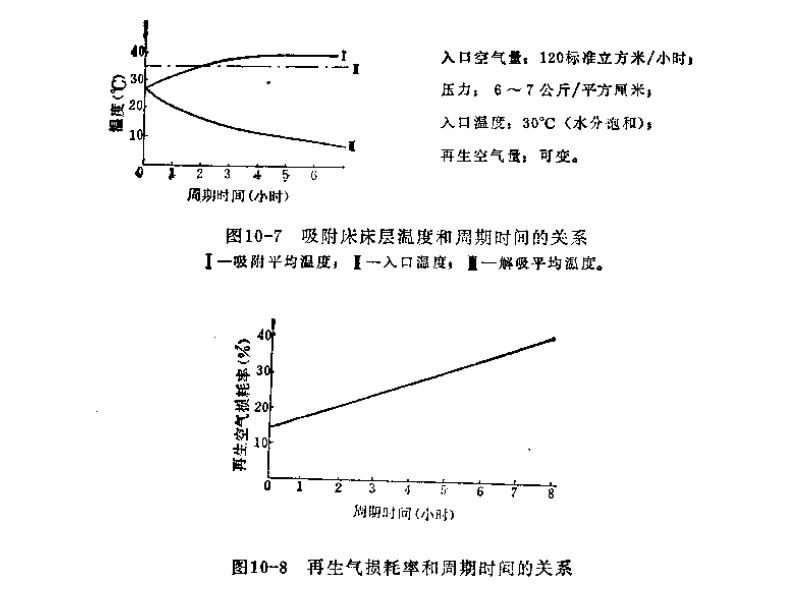

2)在变压吸附过程中,循环周期要短,吸附量要少,尽量使吸附热能用于脱附过程。因为在吸附过程中放出热量,在脱附过程中吸收热量。吸附剂每吸附1公斤水分所放出(或吸收)的热量为:硅胶760千卡、铝胶721千卡、分子筛915千卡。为了使吸附剂在吸附时所放出的热量贮藏在吸附剂上,应尽量避免热量被气体带走和通过器壁向周围散失。所以,必须缩短吸附干燥器的工作时间,当吸附剂稍有温升时,立即切换投入再生。严格控制和适当缩短干燥器的操作周期,有效地利用吸附热,使吸附床起着高热容量的热飞轮作用,是无热再生的必要条件。否则随着操作周期延长,气体带走的热量增多,必然会使再生气体损耗量增加。图10-7表示吸附床床层温度与周期时间的关系。当周期时间在10分钟以内,吸附床温度差约2℃,周期时间为60分钟,则温差约10℃。图10-8表示再生气损耗率和周期时间的关系。

(二)无热再生干燥工艺

在无热再生气体干燥装置中常用的吸附剂有硅胶、铝胶和分子筛等。在变压吸附装置中,吸附剂由于受到长期频繁切换所造成的压力冲击很易引起破碎,故必须有相当的机械强度。因此,在都能达到相同干燥深度的情况下,常选用强度较好的铝胶作为吸附剂。

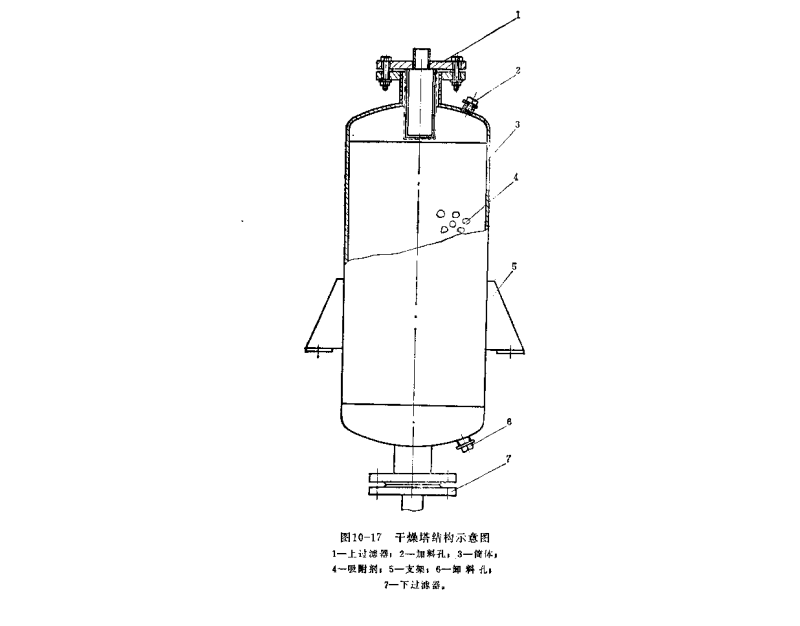

四)干燥塔

干燥塔一般可按受压筒体(圆筒)设计。筒体应尽量减少内件和无用空间(如入口均压室,分配器和出口集合室等)。

干燥塔的进、出口,宜设计在干燥塔的顶部并应安装有过滤器。干燥塔的上、下位置应有吸附剂充填口和卸料口。吸附剂的装填应尽可能紧密压实,为了减少气流反复冲击所造成的机械磨损,可设计专门的压紧装置。

典型的干燥塔结构,如图10-17所示。

三、消声器

因为干燥塔由工作阶段切换为再生阶段时突然降压,释放出大量带压气体。根据干燥装置规模的大小产生不同程度的噪声,噪声严重时可达125分贝。此外,干燥塔再生时,正常的废气排空的噪声亦约达100分贝。因此,在干燥装置的排气口,必须安装专门的消声器。

常见的消声器有阻性消声器,抵抗性消声器和阻抗复合消声器等。

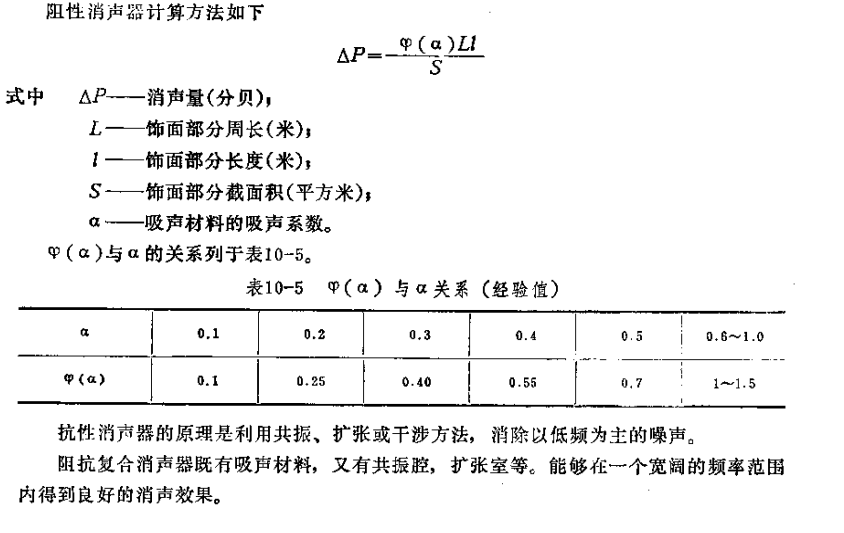

阻性消声器是用吸声材料,以消除高频噪声为主。各种吸声材料的吸声系数列于表10-4。

手机:133-8007-8186

地址:广州市黄埔区护林路1115号